超纯水设备的过滤原理基于多级物理、化学和电化学过程,通过逐级去除水中不同粒径和性质的杂质,zui终达到电阻率≥18 MΩ·cm、总有机碳(TOC)≤3 ppb的超高纯度。以下是其核心过滤原理及技术解析:

一、预处理阶段:粗滤与吸附

石英砂过滤(机械过滤)

原理:利用石英砂颗粒间的孔隙截留水中大颗粒悬浮物(如泥沙、铁锈)。

过滤精度:5-20 μm,保护后续膜元件免受机械损伤。

应用场景:源水为市政自来水或地下水时,需优先去除可见杂质。

活性炭吸附

原理:活性炭表面布满微孔(比表面积达800-1500 m²/g),通过范德华力吸附余氯、有机物、异味及部分重金属。

关键作用:

防止余氯氧化破坏反渗透膜;

去除水中色度、嗅味,提升感官品质。

再生方式:饱和后需更换(物理法)或高温蒸汽再生(化学法)。

软化处理(离子交换)

原理:钠型阳离子交换树脂中的Na⁺与水中的Ca²⁺、Mg²⁺交换,降低水的硬度。

目的:防止后续反渗透膜结垢,延长膜寿命。

再生方式:用浓盐水(NaCl)冲洗树脂,恢复交换能力。

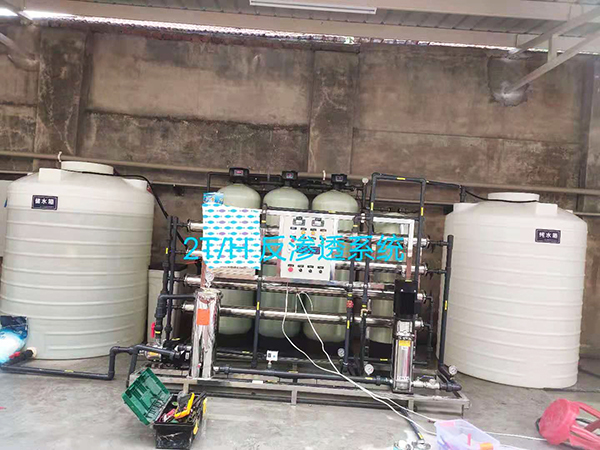

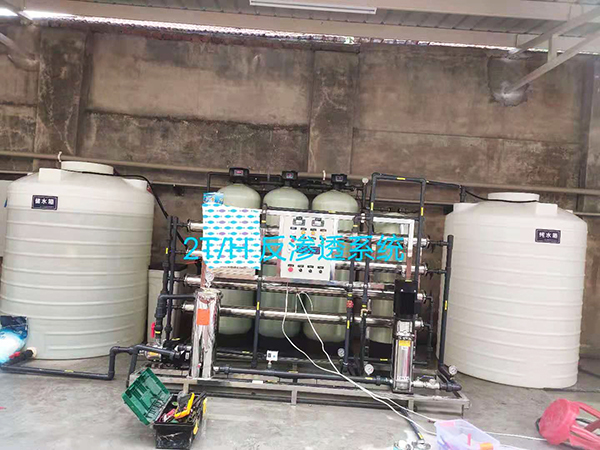

二、核心过滤阶段:反渗透(RO)

半透膜分离原理

膜结构:反渗透膜为不对称结构,由致密表层(0.0001 μm孔径)和多孔支撑层组成。

分离机制:

在高压(1-2 MPa)作用下,水分子通过膜孔,而溶解盐、细菌、病毒等被截留;

截留率:对Na⁺、Cl⁻等单价离子达95%-99%,对Ca²⁺、Mg²⁺等二价离子达99%以上。

产水水质:电导率降至10 μS/cm以下(相当于TDS≤10 ppm)。

关键参数影响

操作压力:压力越高,产水量越大,但能耗增加;

回收率:通常为50%-75%,过高会导致膜表面浓差极化,加速结垢;

温度:水温每升高1℃,产水量增加约3%,但过高会加速膜老化。

三、超纯化阶段:深度脱盐与去离子

电去离子(EDI)

原理:

混合离子交换树脂填充在淡室中,水在直流电场作用下分解为H⁺和OH⁻;

H⁺和OH⁻再生树脂,同时驱动水中离子通过离子交换膜进入浓室,实现连续脱盐。

优势:

无需酸碱再生,无废水排放;

产水电阻率稳定在15-18 MΩ·cm。

应用场景:电子、医药行业对水质要求极高的场景。

离子交换树脂(抛光树脂)

原理:

阳离子交换树脂(H型)吸附水中阳离子,释放H⁺;

阴离子交换树脂(OH型)吸附水中阴离子,释放OH⁻;

H⁺和OH⁻结合生成水,实现深度脱盐。

特点:

交换容量有限,需定期更换;

通常作为EDI后的终端处理,确保水质达标。

四、终端处理:微生物与颗粒物控制

紫外杀菌(UV)

原理:

波长254 nm的紫外线破坏微生物DNA,使其失去繁殖能力;

波长185 nm的紫外线分解水中有机物,降低TOC。

效果:杀灭99.99%的细菌和病毒,防止二次污染。

超滤(UF)

原理:

中空纤维膜孔径为0.001-0.1 μm,截留热原(内毒素)、胶体及大分子有机物;

操作压力0.1-0.3 MPa,产水浊度≤0.1 NTU。

应用场景:医药注射用水、肾透析用水制备。

终端过滤(0.22 μm滤芯)

原理:

聚丙烯或聚四氟乙烯滤膜截留0.22 μm以上颗粒物;

确保产水绝对无菌,满足GMP认证要求。

五、多级过滤的协同效应

超纯水设备通过“预处理→反渗透→超纯化→终端处理”的四级过滤,实现:

梯度净化:从大颗粒到离子级杂质逐步去除;

功能互补:

机械过滤保护膜元件;

活性炭吸附去除余氯,防止膜氧化;

EDI或离子交换实现深度脱盐;

水质保障:通过实时监测电导率、TOC等参数,确保产水稳定达标。